Agua fría o expansión directa? (Chiller o Unid. Condensadora)

AGUA FRÍA O EXPANSIÓN DIRECTA?

(Chiller o Unid. Condensadora)

Áreas Limpias Climatización Industrial HVAC Edición 2019

Introducción: Descripción del sistema de acondicionamiento de aire

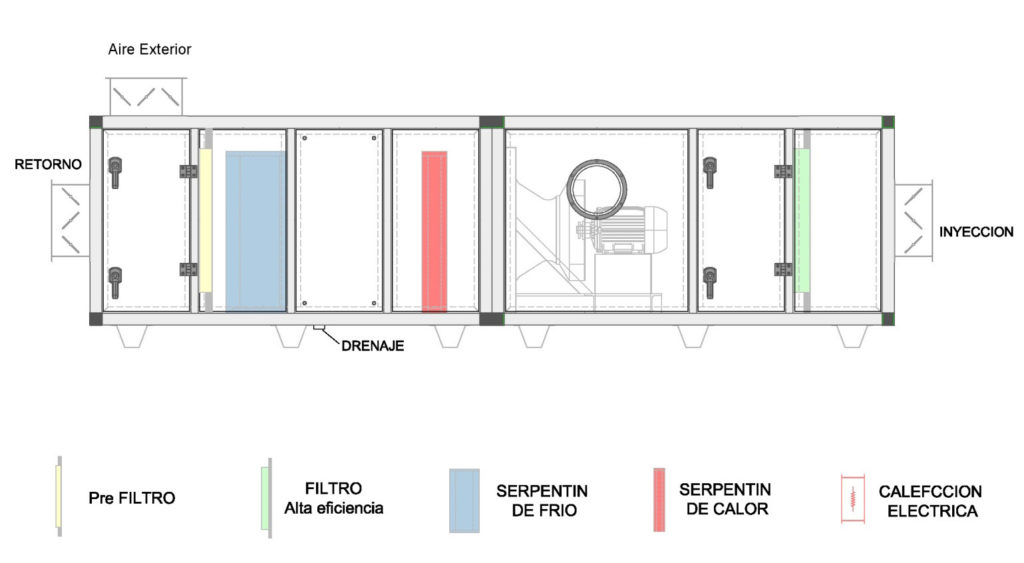

Acondicionamiento de aire: Este término se refiere al proceso a través del cual, se toma un caudal determinado de aire de un ambiente o del exterior y mediante la combinación procesos se logra reintroducirlo con las características deseadas, estos pueden ser:

Enfriamiento – Calefacción – Filtrado – Humidificación – Deshumectación

Los sistemas de enfriamiento se dividen en:

-

Directo (Expansión directa)

-

Indirecto (Agua fría / Chiller)

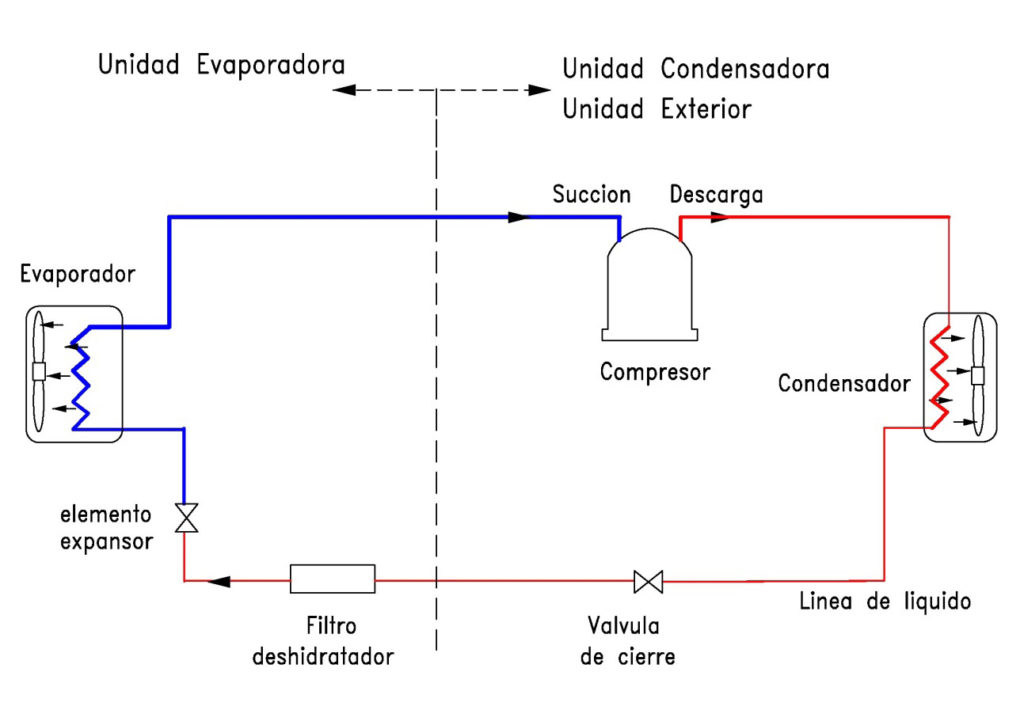

Enfriador de aire por expansión directa: ( Unidad Condensadora )

Cuando se desea seleccionar un sistema de enfriamiento debe evaluarse en primer medida, el sistema de expansión directa, es decir, un equipo donde el refrigerante del sistema frigorífico trabaje directamente en un intercambiador de calor y mediante este, extraer calor del aire bajando la temperatura y provocando la condensación de la humedad.

Con este sistema nos aseguramos reducir al mínimo las pérdidas de rendimiento debidas a tomas de calor de cañerías, pérdidas de presión en las mismas, y sobre todo por enfriamiento indirecto.

El control de temperatura y humedad, en estos equipos, se realiza mediante el encendido y apago de 1 a 4 compresores, de acuerdo a la capacidad y diseño, de este modo, los equipos de mayor potencia, podrán controlar capacidad en etapas de 25%, lo que les permite adaptarse perfectamente a las variaciones de carga térmica.

Cabe destacar, que no se aprecian diferencias en rendimientos, ni potencia consumida con respecto a equipos VRV (Volumen de refrigerante variable), dadas las características de carga térmica que se encuentran en industria.

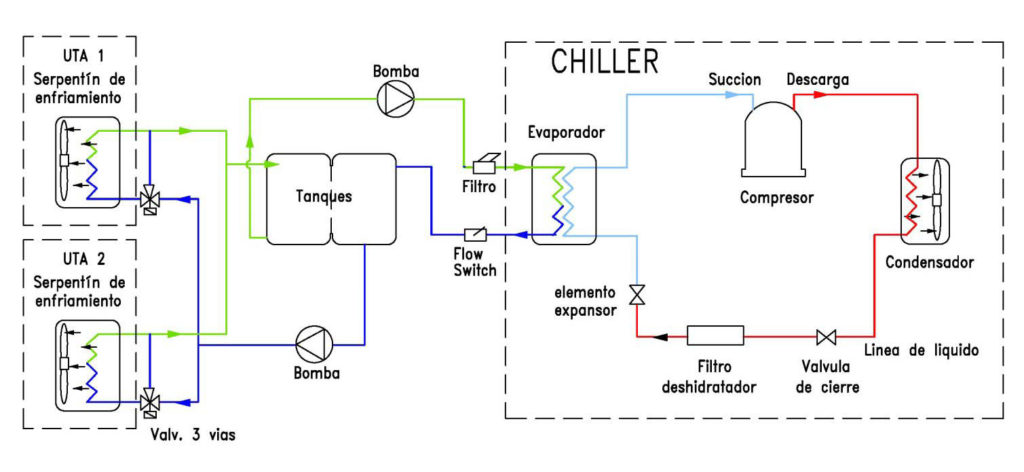

Enfriamiento indirecto: ( Agua fría / Chiller )

Mediante el uso de un enfriador de líquido (Chiller), este enfría el agua mediante un ciclo frigorífico al igual que el de expansión directa.

El agua enfriada es impulsada por bombas a través de tanques que generan inercia térmica, de aquí es tomada por otro sistema de bombeo e impulsada por una red de cañerías aisladas hasta los puntos de uso, al llegar a cada manejadora de aire, ingresa por una válvula de control de tres vías, para luego dirigirse al serpentín que se encuentra dentro, o derivarse de retorno a los tanques. En su paso por el serpentín de enfriamiento, toma calor del aire, bajándole la temperatura y provocando la condensación de humedad.

En general es recomendable que existan bombas de back up, y que el circuito de agua se encuentre dividido en primario y de proceso, de modo que el caudal de agua del chiller se encuentre garantizado, y las variaciones de caudal en el proceso se manejen con otras bombas y el uso del tanque de agua.

El chiller tendrá todo el sistema de control de cualquier equipo de refrigeración con control de temperatura de retorno de agua y alarmas, incluyendo también termostato anti congelamiento y flow switch, de modo de no permitir el trabajo con bajo o nulo caudal de agua y cada manejadora de aire tendrá su sistema de control, de modo de operar la válvula de 3 vias, controlar el enfriamiento, y parte del proceso de deshumectación según el diseño.

Lo siguiente aplica tanto para sistemas por agua fría como expansión directa:

Deben incorporar un sistema que realizará la calefacción del aire, para mantener un mínimo de temperatura ambiente y/o control de humedad. En el caso de trabajarse con agua caliente, se instala una caldera y bomba que la impulsa por las cañerías de distribución aisladas térmicamente, hasta llegar a la válvula de control, e ingresar al serpentín de calefacción, también podrá ser mediante vapor con su correspondiente sistema de control y líneas de alimentación y retorno, la misma función se puede lograr mediante resistencias eléctricas, este último es el más empleado, por su baja inercia, bajo mantenimiento y costo, por supuesto esto dependerá del criterio de diseño, y los suministros que prevalezcan en la planta.

Un tablero general, comandara los controles, potencia del sistema de bombeo, calefactores, forzadores de aire, etc. El tablero deberá contar con un controlador, de mayor o menor alcance dependiendo del tamaño de equipos y la ingeniería general, normalmente con un PLC que permita, recibir e indicar señales de alarma, y comunicarse en red.

De no poder lograrse la humedad deseada, garantizada por el fabricante del sistema de climatización por medio de frio, será necesario adicionarle un sistema de secado o humidificación, según el caso.

Rendimiento:

Tomemos por ejemplo un caso tipo, la necesidad de acondicionar un área , en rango de confort, en este caso la temperatura estándar de un deposito será 25ºC, para obtener esta condición el equipo de aire acondicionado enfriará el aire que toma del interior, hasta aproximadamente 14ºC, para luego inyectarlo nuevamente. En este caso, el sistema frigorífico trabajará a una temperatura de evaporación de aprox. 8ºC, si observamos la tabla de capacidad del compresor y nos posicionamos en 8ºC y 50ºC de condensación, el rendimiento del sistema sería de 84 KW es decir 72.240 frig/h.

Si en lugar de un sistema de enfriamiento directo, empleáramos uno indirecto mediante agua fría, y deseamos obtener las mismas condiciones ambientales, para enfriar el aire a 14ºC, tendremos que entregar agua a aprox. 7ºC. Esta agua deberá circular por medio de bombas y cañerías adsorbiendo calor y llegar al Chiller.

El sistema frigorífico del chiller deberá enfriar el agua lógicamente con una temperatura inferior del refrigerante, en el orden de los 3ºC, tratándose del mismo compresor frigorífico su capacidad será de 70 KW es decir 60.200 frig/h (un 20% menos), el resultado será que el sistema frigorífico sea más grande, para compensar el enfriamiento indirecto.

| Temperatura | Temperatura de evaporación | |||

| Condensación | 8°C | 3°C | -2°C | -7°C |

| 35°C | 99 | 83 | 69 | 57 |

| 40°C | 94 | 79 | 65 | 54 |

| 45°C | 89 | 74 | 62 | 51 |

| 50°C | 84 | 70 | 58 | 48 |

Tabla de capacidad, típica de un compresor en KW y con R-410A

Conclusión:

Cuanto más baja es la temperatura de evaporación, y más alta la de condensación, menos rendimiento tiene un compresor frigorífico (Kw / Kw), la suma de estos factores, dará como resultado una potencia total instalada superior en el sistema indirecto (chiller), en relación al directo.

Cuantos más equipos, controles, cañerías tenga un sistema, mas potencia instalada tendrá, mayor será la necesidad de mantenimiento, y en general su costo y tiempo de implementación.

También se debe considerar que por un lado, los sistemas de expansión directa tienen las ventajas, enunciadas, y por otro lado, al ser equipos independientes, no aportaran ni recibirán capacidad frigorífica excedente con otros equipos; En cambio el agua fría, tiene una potencia instalada más alta permanentemente, pero en algunos casos, si una manejadora de aire, requiere más capacidad frigorífica, en un momento puntual, y la central cuenta con disponibilidad, podrá utilizarse.

Entonces… Agua fría o expansión directa?

(Chiller o Unid.Condensadora)

Se tendrá que evaluar cada caso, por ejemplo en plantas que ya cuenten con centrales de agua fría, determinar, la capacidad disponible, factibilidad de ampliación, etc.

A continuación, damos algunas opciones según el caso.

Opción 1: Toda ingeniería tiene que considerar como primer opción, la de mayor simplicidad, menos mantenimiento, menor inversión y potencia instalada. Este es el caso de la expansión directa (Unidades condensadoras), en la mayoría de las aplicaciones con 2 o 3 manejadoras de aire, suele ser la opción indicada.

Es fundamental, tener presente que estamos atendiendo necesidades industriales, por lo que se deberán emplear:

-

Verdaderos equipos industriales

-

Conjuntos de manejadoras de aire y unidades condensadoras, previstas para el rango de trabajo

-

De la misma marca y con el correspondiente sistema de control integral.

Desde unos años atrás, empezaron a verse los sistema de VRV, estos también son expansión directa, pero se diferencian mucho de los equipos tradicionales, fueron diseñados, específicamente para uso en confort, y cuentan con una gran cantidad de controles y sistemas electrónicos, que no suelen ser compatibles con aplicaciones industriales, una muestra de ello, es que, tendrían que proveerse con la misma marca que la manejadora de aire, y entregarse como conjuntos funcionales con garantía, lo que no se encuentra habitualmente en el mercado.

Opción 2: Sistemas basados en agua fría (chiller), suelen ser los más indicados, para aplicaciones con gran cantidad de manejadoras de aire, que compartan la temperatura de agua fría, es decir rangos de temperatura y humedad compatible, en los ambientes.

-

Capacidades frigoríficas, por encima de las 150 TN, y con posibilidad de prever el crecimiento, de modo de considerar, tanques, bombas, cañerías, que permitan, ampliar la capacidad total, en el tiempo.

-

Si se requiere control de humedad de 55/60% en algunos equipos, y 35/45% en otros, esto no se lograra efectivamente con una central de agua fría (se requieren equipos de tratamiento adicionales).

Opción 3: (mixto) En casos de proyectos que requieran:

‐ Numerosas unidades de tratamiento de aire

‐ Variedad de rangos de humedad y temperatura

‐ Variedad de porcentajes de aire exterior

‐ Aplicaciones con UTAs distantes entre si

‐ Espacios para salas de maquinas, no centralizado

Suele ser lo más conveniente, utilizar un sistema mixto con líneas de agua fría, para los sistemas generales sin gran exigencia de control de baja humedad, donde las distancias entre el enfriador de líquido (chiller) no sean muy extensas; y utilizar el sistema de frío directo dedicado, en áreas control de temperatura y humedad y en sectores que se encuentran más alejados.

Enrique Cinacchi para EGTI

Te invitamos a solicitar apoyo y compartir tus experiencias

Completar lectura con “Áreas limpias farmacéuticas” y “La importancia de un proyecto”

www.egti.com.ar ‐ www.linkedin.com/company/egti‐ingenieria/

Call your doctor if you have erectile dysfunction and the signs and symptoms described on https://www.kellogghealthscholars.org.